Guía del hormigón

Tipologías de hormigón

Te mostramos una clasificación de las tipologías de hormigón más habituales:

Respuestas al hormigón

- Cómo medir la dureza del hormigón

- Cuánto tarda en fraguar el hormigón

- Qué pasa si llueve sobre el hormigón fresco

- Cómo de resistente es el hormigón ante el fuego

- Qué es el hormigón C40

- Qué es el hormigón C25

- Por qué el hormigón lleva arena

- Cuál es la razón de la aparición de grietas de retracción en el hormigón fresco

- Qué durabilidad tiene el hormigón

- Por qué se levanta el hormigon

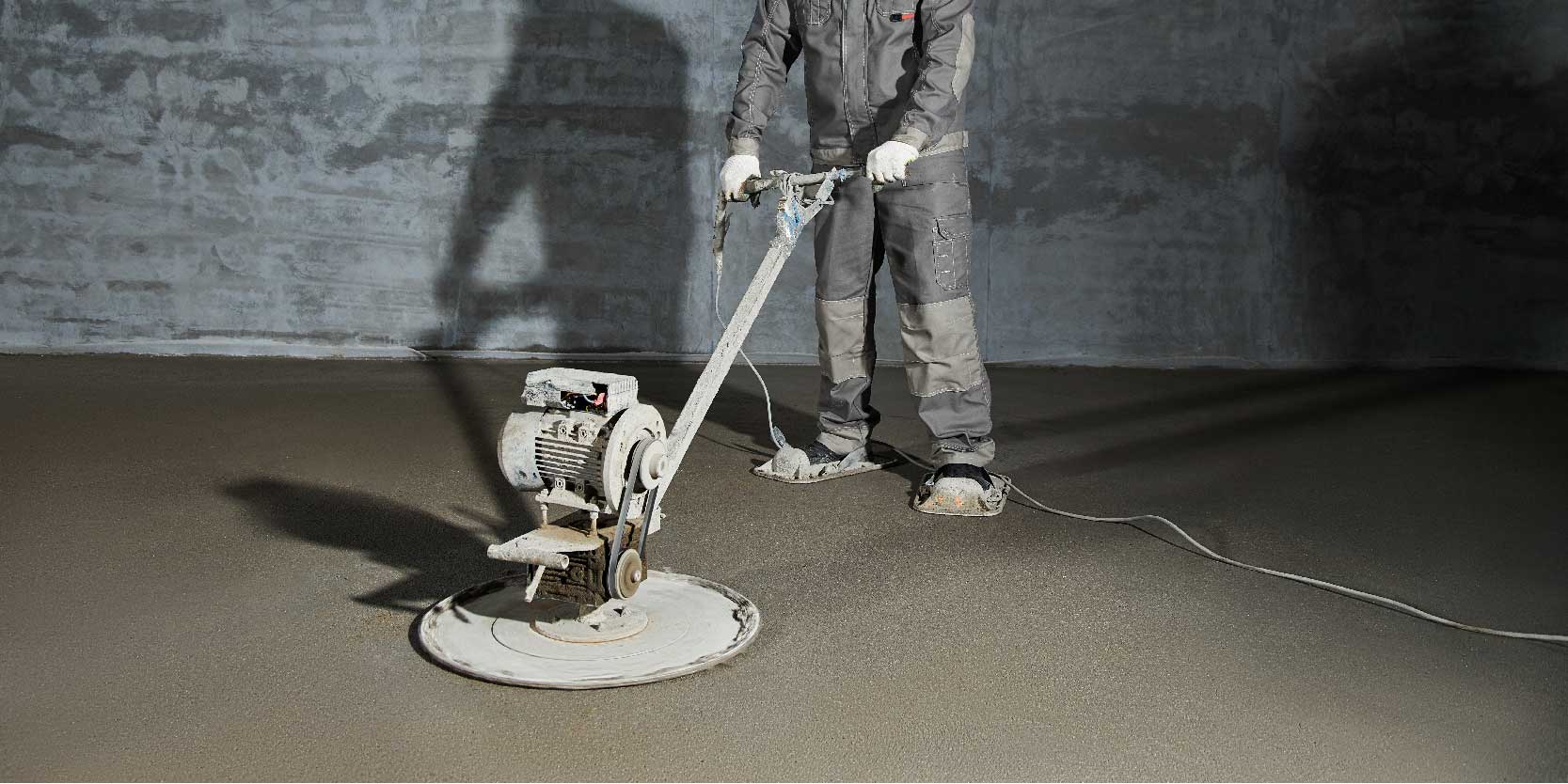

Acabados del hormigón

Tras mucha innovación, hoy en día el mercado ofrece una extensa gama de acabados que te mostramos aquí:

Según su estado

Desde su producción hasta llegar a su estado sólido, el hormigón pasa principalmente por 2 etapas:

Fortaleciendo al hormigón

El hormigón puede ser fortalecido aun más a través de una serie de tratamientos: