El microcemento es un material que se crea a partir de la mezcla de los ingredientes básicos del hormigón, salvo por algunas modificaciones químicas, las cuales proporcionan las cualidades clave que sustentan la utilidad de este producto.

La composición de este recubrimiento se basa en la unión de un conglomerante cementicio, agregados singulares, aditivos de catalización, pigmentos inorgánicos y resinas sintéticas.

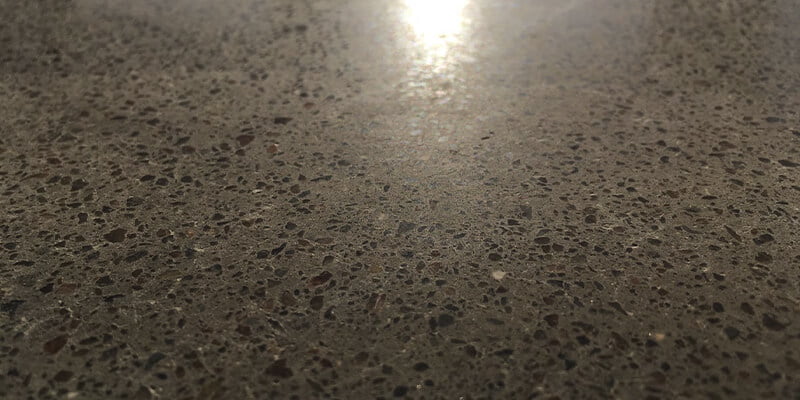

El producto final es una mezcla ligera que posee elevada resistencia mecánica y unas cualidades estéticas atractivas, que se manifiestan después del fraguado.

Usos del microcemento

A pesar de su versatilidad para adaptarse y adherirse a cualquier pavimento base, el microcemento es empleado mayormente en entornos domésticos y comerciales. Además, no es utilizado solamente para revestir pavimentos, sino también paredes, escaleras, fachadas, etc.

«Últimamente, su uso se ha concentrado en fines meramente arquitectónicos y estéticos para ambientes de interior.»

El bajo coste del microcemento lo convierte en un fuerte competidor del hormigón pulido. Sin embargo, esta competencia se da solamente en el ámbito de edificaciones residenciales, administrativas o comerciales.

Cuándo se habla del sector industrial, de las naves industriales, fábricas, etc.,… el hormigón pulido es el acabado apropiado para estos suelos.

Ventajas y desventajas del microcemento

A continuación destacamos algunas de las principales ventajas del microcemento como material constructivo.

Ventajas del microcemento

- Genera un recubrimiento continuo, el cual no requiere de ningún tipo de juntas.

- Cuenta con una adherencia notable, siendo capaz de unirse a una amplia variedad de superficies base.

- Constituye un pavimento con espesor reducido, el cual tiende a oscilar entre los 2 y 3 mm, por lo que es muy ligero.

- Es asequible.

- Ofrece una alta resistencia mecánica, y puede soportar la abrasión del tránsito de vehículos y de la intemperie.

- Es impermeable.

- Es un material ignífugo y aséptico.

- El brillo del acabado puede conservarse con un sencillo mantenimiento.

Desventajas del microcemento

Es normal que un material relativamente reciente como el microcemento presente ciertos defectos, entre los cuales podemos destacar:

- Su baja difusión térmica lo hace un aislante mediocre, por lo tanto, frente fluctuaciones abruptas de temperatura resulta inútil para conservar el calor en la edificación.

- El brillo del acabado es sumamente susceptible al descuido en su mantenimiento, por lo que necesita atención constante.

- Requiere de mano de obra especializada y certificada para su instalación.

- La superficie del microcemento es sensible a las alteraciones físicas, por lo que es altamente probable que pueda desarrollar rayones y manchas.

- El tiempo de colocación del microcemento como pavimento puede prolongarse, de media, una semana.

- Requieren obligatoriamente de un buen soporte, el cual generalmente es una malla de fibra de vidrio.

Otros problemas del microcemento

Los suelos de microcemento necesitan de mucha precisión en su instalación y de un cuidado posterior, para impedir la aparición de grietas o fisuras, que constituyen unos de los problemas más habituales relacionados con el microcemento.

Otro problema relacionado con el microcemento son la aparición de pequeños orificios que, con el paso del tiempo, pueden ir agrandándose.

El color también puede llegar a ser un quebradero de cabeza, porque si la integración de los pigmentos no es adecuada, pueden formarse manchas.

Colocación del microcemento

La aplicación o colocación del microcemento es un proceso aparentemente simple, pero cuando llega el momento de la verdad, se requiere de conocimientos técnicos muy específicos para alcanzar unos estándares mínimos de calidad.

A pesar de las grandes complicaciones y exigencias técnicas, vamos a describirte, a modo instructivo, cada una de las fases de su instalación.

1º Fase: Preparación de la superficie.

Esta etapa incluye todas las actividades previas a la colocación del microcemento, basadas principalmente en la limpieza de la superficie a recubrir, por lo que hay que quitar el polvo y manchas de grasas o aceites.

«Si es posible, sería ideal medir la humedad, para verificar la presencia de agua y garantizar correctamente una superficie seca.»

Un detalle relevante es que el microcemento es un material no nivelante, por lo que conviene comprobar la planimetría del pavimento a recubrir. Es primordial que la superficie de apoyo se encuentre nivelada.

2º Fase: Imprimación y mallado.

Esta etapa es la culminación del acondicionamiento de la superficie de apoyo, consistiendo en la aplicación de una capa de adherencia en el pavimento, que posteriormente irá acompañada de una malla de fibra de vidrio.

La capa de adherencia, también conocida como puente de unión para morteros, es un líquido sintético utilizado para incrementar la absorción de superficies cerámicas, mejorando la consolidación del microcemento.

La malla se encarga de procurarle mayor elasticidad al recubrimiento, disipando las deformaciones y aumentando la resistencia a la fisuración.

3º Fase: Aplicación de capas base de microcemento.

Terminados los preliminares, es hora de proceder a la primera colocación del microcemento, el cual debe ser debidamente distribuido, con una llana metálica por todo el área del pavimento en cuestión.

En esta fase se aplican 2 capas de mezcla, las cuales necesitarán de un lijado consistente para alcanzar espesores finos.

4º Fase: Aplicación del acabado del microcemento.

Similar a lo ejecutado en la fase anterior, esta consiste en la colocación uniforme de 2 capas de microcemento, con la diferencia de que se emplea una llana de goma para la distribución de la mezcla. Además, el espesor de estas capas debe ser considerablemente mayor al de la fase anterior.

5º Fase: Sellado.

Para dar fin a las labores, es necesaria la aplicación de un sellador, el cual es la barrera protectora principal del recubrimiento frente al desgaste. Además, es la capa que proporciona la impermeabilidad y el brillo definitivo.

Normalmente, se aplican 2 capas del sellante poliuretano, a una temperatura entre 10 y 30 °C.

Todos los recubrimientos de esta clase llevan impermeabilizantes o selladores que se escogen dependiendo de los factores a los que están expuestos o el uso que les demos.

Por ejemplo, en una cocina, el sellador debe ser resistente a aceites y grasas y, en un baño, debe ser resistente a la humedad. El impermeabilizante se coloca en el momento posterior del fragüe y no es aconsejable pisar el pavimento hasta completar todos los trabajos de instalación, con sus tiempos.

Limpieza y mantenimiento del microcemento

El microcemento debe recibir unos cuidados muy parecidos a los de la madera natural. Es decir, no debemos dejar caer objetos punzantes, productos abrasivos o arrastrar objetos pesados.

Para su limpieza recurre a un trapo húmedo y jabón neutro para no dañar la impermeabilización. Si quieres recurrir a un producto químico, mira bien las instrucciones para evitar mancharlo o degradar su color.

«Las manchas de aceite, vinagre, café o cera de vela deben limpiarse inmediatamente.»

En el caso de que el mantenimiento y la limpieza no tenga los efectos deseados, hay que recurrir a la reparación.

Si existiesen ralladuras superficiales, se puede lijar y encerar. Y, si hubiese alguna fisura importante en pavimentos o paredes, se podría revestir de nuevo con microcemento.

¡RECOMENDAMOS LIMPIAR LA LIMPIEZA CON JABONES NEUTROS NO ABRASIVOS!

Entonces, ¿qué es mejor: hormigón pulido o microcemento?

Para finalizar, diremos que el microcemento es un acabado bastante actual y bonito para el interior de viviendas u oficinas.

En cambio, si el espacio a construir o a renovar es un edificio o espacio industrial, lo ideal es pensar en el hormigón pulido, que es un tratamiento ya probado que aporta seguridad, calidad y mayor resistencia.

Si es este el caso, el tratamiento BECOSAN®, es un sistema completo para pulir suelos industriales que cumple con los objetivos que debe de tener un pavimento industrial.