Avant l’application d’un revêtement, d’une résine ou d’un durcisseur de surface, la mesure de l’humidité du béton est une étape déterminante.

Les contrôles d’humidité font partie des vérifications préalables recommandées par le CSTB et la norme ASTM F2170, afin d’éviter les décollements et les pathologies d’adhérence.

Une dalle apparemment sèche peut encore contenir une quantité importante d’eau résiduelle, invisible à l’œil nu mais suffisante pour compromettre la tenue d’un traitement.

Les méthodes de mesure in situ permettent de quantifier cette humidité avec précision et d’éviter cloquages, efflorescences ou décollements.

Pourquoi contrôler l’humidité du béton

Le béton est un matériau poreux qui retient une partie de l’eau de gâchage et de cure.

Tant que cette eau n’a pas migré vers la surface, la pression de vapeur interne peut empêcher une bonne adhérence.

De nombreuses dégradations observées sur les sols industriels proviennent d’une mise en œuvre trop précoce de revêtements, sans contrôle du taux d’humidité.

La mesure n’est donc pas une formalité, mais un critère de décision technique pour valider la compatibilité entre la dalle et le système appliqué.

Les principales méthodes de mesure de l’humidité d’une dalle

1. Méthode in situ par sonde HR (Hygrométrie Relative)

Principe : un trou est percé à 40 % de l’épaisseur de la dalle (ou 20 % si elle est exposée sur ses deux faces), puis une sonde hygrométrique est insérée.

Après un temps d’équilibrage thermique, la sonde mesure le taux d’humidité relative (HR) de l’air contenu dans le béton.

Cette méthode, normalisée par la ASTM F2170, est aujourd’hui la plus fiable pour évaluer la teneur réelle en eau d’un béton durci.

Avantages :

- Mesure directe et reproductible.

- Permet de suivre l’évolution du séchage.

- Fournit un seuil clair : généralement ≤ 75 % HR pour la majorité des revêtements résine ou peinture.

Limites :

- Nécessite un équipement calibré et une température stabilisée.

- Doit être réalisée par un opérateur qualifié.

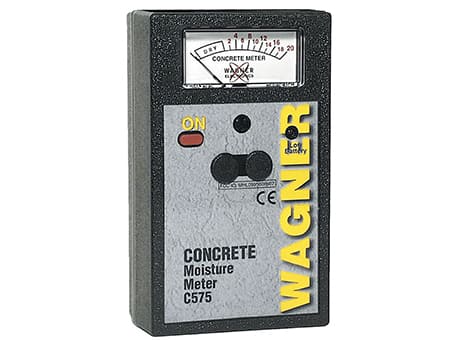

2. Méthode par impédance électrique (non destructive)

Principe : un signal électrique est appliqué à la surface entre deux électrodes ; la conductivité augmente avec l’humidité.

Utilisée avec des appareils comme le PosiTest CMM (Defelsko) ou le Tramex Concrete Moisture Encounter, cette méthode permet de cartographier rapidement les zones humides sans perçage.

Avantages :

- Rapide, non destructive, adaptée aux grandes surfaces.

- Idéale pour repérer les zones à risque avant sondages.

Limites :

- Valeurs relatives dépendantes de la densité et de la composition du béton.

- Doit être confirmée par une mesure in situ HR pour les décisions critiques.

En pratique, on combine souvent la cartographie par impédance avec une vérification par sondes HR sur les zones les plus humides.

3. Test au chlorure de calcium (Calcium Chloride Test)

Principe : un échantillon de chlorure de calcium anhydre est placé sous cloche hermétique sur la surface du béton.

Après 72 heures, on mesure la masse d’eau absorbée, exprimée en taux d’émission de vapeur (MVER).

Méthode normalisée ASTM F1869, elle reste utilisée sur des sols anciens, mais moins adaptée aux dallages modernes sur terre-plein.

Avantages :

- Simple à mettre en œuvre, sans instrumentation lourde.

- Utile pour les chantiers de rénovation légère.

Limites :

- Ne mesure que la vapeur émise en surface.

- Sensible aux conditions climatiques.

Interprétation des résultats

Les seuils varient selon le type de revêtement :

- < 75 % HR → compatible avec la plupart des systèmes industriels.

- 75–85 % HR → possible pour des traitements respirants ou durcisseurs de surface.

- > 85 % HR → risque élevé de décollement, cloquage ou carbonatation accélérée.

Une analyse combinée (impédance + sondes HR) donne la vision la plus fiable de l’état du support.

Les risques d’une mise en œuvre sans contrôle d’humidité

Appliquer un revêtement sur un béton encore humide peut générer :

- des décollements localisés du film ;

- des cloques ou bulles sous pression de vapeur ;

- des efflorescences blanches ;

- une adhérence insuffisante et une durée de vie réduite du système.

Ces désordres apparaissent parfois plusieurs semaines après la pose et nécessitent ensuite une réparation technique du sol en béton, afin de restaurer l’adhérence et la performance du support (voir notre approche de réparation de dalle béton).

Conclusion

Le contrôle hygrométrique d’une dalle est un acte de prévention technique, indispensable avant toute intervention.

Qu’il s’agisse d’une rénovation, d’une mise en peinture ou d’un traitement de surface, seule la mesure in situ garantit une adhérence durable.

L’association de méthodes (impédance + sonde HR) constitue aujourd’hui la meilleure pratique professionnelle pour valider l’état d’un support en béton avant traitement.

Avant toute intervention de réparation ou de rénovation, il est essentiel de vérifier que le support est stable et sec.

Découvrez comment nos équipes diagnostiquent et réhabilitent les sols industriels avec une approche méthodique et durable.